Si tu negocio pertenece al sector de alimentos o bebidas, es indispensable que cuentes con tecnología de medición precisa y confiable. No solo se trata de cumplir con las normas de seguridad alimentaria, sino también de disponer de herramientas que permitan controlar la calidad, optimizar los procesos de producción y mantener condiciones ambientales estables en cada etapa.

En esta industria, la precisión no es un lujo: es una necesidad. Una variación mínima de temperatura o humedad puede alterar la textura, el sabor o incluso la inocuidad de un producto. Por eso, contar con los instrumentos de medición adecuados es la base para garantizar que los alimentos lleguen al consumidor frescos, seguros y consistentes, desde su fabricación hasta su distribución.

Importancia de la metrología en alimentos

La metrología aplicada a la industria alimentaria cumple un papel esencial en el aseguramiento de la calidad. Cada parámetro medido —ya sea temperatura, pH, humedad o concentración de oxígeno— aporta información crítica sobre el estado del producto y las condiciones del proceso.

En primer lugar, los instrumentos de medición ayudan a prevenir riesgos para la salud. Gracias a ellos se puede verificar que los alimentos se mantengan dentro de los rangos de temperatura seguros, evitando la proliferación de microorganismos patógenos que podrían causar intoxicaciones o pérdidas de producto.

Además, son herramientas clave para garantizar la frescura y estabilidad de los productos, algo que los consumidores valoran cada vez más. Por ejemplo, en carnes, lácteos o productos del mar, mantener la temperatura adecuada durante todo el proceso asegura que las propiedades nutricionales y organolépticas se conserven intactas.

Otro aspecto fundamental es la gestión de la cadena de frío y la trazabilidad. Los equipos modernos permiten registrar y almacenar datos continuamente en cámaras frigoríficas, túneles de congelación o durante el transporte refrigerado. Esto facilita la documentación de los procesos, la identificación de desviaciones y la implementación de acciones correctivas cuando sea necesario.

También hay un componente de eficiencia industrial. Al medir con precisión los parámetros críticos del proceso, las empresas pueden optimizar el uso de energía, reducir desperdicios y estandarizar los procedimientos de producción. En consecuencia, se minimizan errores humanos y se garantiza una producción continua bajo condiciones controladas, lo que impacta directamente en la rentabilidad del negocio.

¿Qué instrumentos se utilizan en la industria alimentaria?

Existen numerosos instrumentos de medición diseñados específicamente para la industria alimentaria. Cada uno cumple una función determinada dentro del control de calidad y la seguridad del producto. A continuación, se describen los más utilizados en plantas de procesamiento, laboratorios y áreas de almacenamiento:

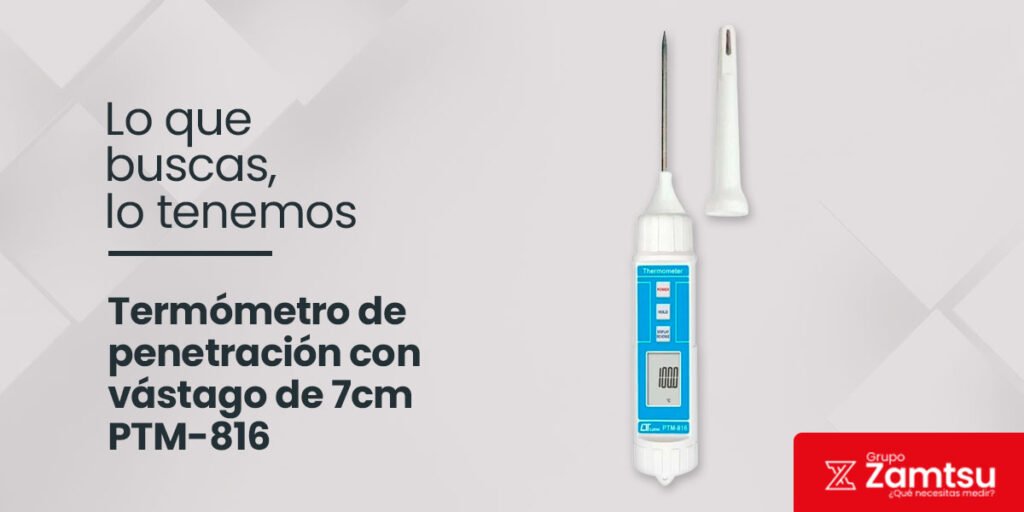

1. Termómetros de penetración

Sirven para medir la temperatura interna de los alimentos, ya sean frescos, cocidos o congelados. Son esenciales en el control de cocción, enfriamiento y almacenamiento. Por ejemplo, en la producción de embutidos o carnes, permiten comprobar que se alcance la temperatura interna mínima requerida para eliminar bacterias sin afectar el sabor ni la textura.

2. Sondas de temperatura (rápidas o de inmersión)

Se introducen directamente en el alimento para obtener una medición precisa del centro del producto, donde suele haber mayor riesgo de desviación térmica. Son ideales para inspecciones en líneas de producción o laboratorios de control de calidad.

3. Termómetros infrarrojos (sin contacto)

Permiten medir la temperatura superficial de los alimentos a distancia, sin necesidad de contacto físico. Esto evita la contaminación cruzada y facilita el control rápido de productos empaquetados o bandejas recién salidas del horno o congelador.

4. Data loggers (registradores de temperatura)

Estos dispositivos registran la temperatura de manera continua y automática. Se utilizan en cámaras frigoríficas, camiones de transporte o contenedores refrigerados. Los datos almacenados permiten verificar el cumplimiento de la cadena de frío y emitir reportes que respalden auditorías o certificaciones de calidad.

5. Higrómetros y termohigrómetros

Miden la humedad relativa y la temperatura ambiental. Mantener estos valores dentro de los rangos adecuados evita la formación de moho, la descomposición o la pérdida de peso de los alimentos. Son muy usados en almacenes de granos, frutas, embutidos o panificación.

6. Tiras de temperatura

También llamadas indicadores térmicos, son láminas autoadhesivas que cambian de color cuando se alcanza cierta temperatura. Permiten un control visual rápido y económico, muy útil durante el cocinado, enfriamiento o almacenamiento temporal de los alimentos.

7. pHmetros

Estos instrumentos miden el nivel de acidez o alcalinidad de los productos. En la industria alimentaria, el control del pH es esencial en procesos como la fermentación, la elaboración de lácteos, la producción de bebidas y la conservación. Un valor inadecuado puede alterar el sabor o favorecer el crecimiento microbiano.

8. Equipos para análisis de sodio

La concentración de sal influye directamente en el sabor, la textura y la conservación de los alimentos. Por eso, los analizadores de sodio se utilizan para controlar la cantidad exacta de sal añadida, garantizando la calidad del producto y el cumplimiento de normas nutricionales.

9. Oxímetros

Miden la cantidad de oxígeno disuelto en líquidos o alimentos procesados. Este parámetro es importante en bebidas, envasados al vacío o productos que requieren atmósferas controladas, ya que el oxígeno acelera la oxidación y el deterioro. Los modelos más avanzados son ópticos o portátiles, adecuados para laboratorios y control en campo.

10. Equipos multiparamétricos

Integran varias funciones en un solo dispositivo. Pueden medir simultáneamente pH, conductividad eléctrica (CE), mV, temperatura y otros valores relevantes. Son ideales para laboratorios o líneas de producción que buscan controlar de forma integral la calidad del producto en tiempo real.

Beneficios de implementar instrumentos de medición

Contar con un sistema de medición confiable no solo asegura cumplimiento normativo y seguridad alimentaria, sino que también ofrece ventajas operativas:

- Reducción de pérdidas de producto por deterioro o fallas de conservación.

- Optimización del consumo energético, gracias al control preciso de refrigeración y cocción.

- Trazabilidad completa en toda la cadena de suministro.

- Mayor confianza del consumidor, al garantizar transparencia y consistencia.

- Cumplimiento con normas internacionales como HACCP, ISO 22000 o BRC.

¿Por qué es importante mantener el control en la medición en industrias alimentarias?

La industria alimentaria depende directamente de la precisión. Cada grado de temperatura, cada punto de humedad o cada nivel de pH puede marcar la diferencia entre un producto de calidad y uno que no cumple con los estándares.

Por eso, incorporar instrumentos de medición confiables es una inversión esencial para cualquier empresa del sector. Desde termómetros infrarrojos hasta analizadores multiparamétricos, cada equipo contribuye a un mismo objetivo: proteger la salud del consumidor y garantizar la excelencia del producto final.¿Tu empresa ya cuenta con los instrumentos adecuados?

Si necesitas mejorar tus sistemas de control o implementar nuevas tecnologías para asegurar la calidad, revisa nuestro catálogo especializado o contacta con nuestro equipo de ventas. Te ayudaremos a encontrar las soluciones de medición más adecuadas para tu proceso alimentario, según tus necesidades, capacidad de producción y presupuesto.