¿Cómo sabes si lo que produce tu empresa cumple realmente con los estándares exigidos en la fabricación de productos industriales? En un mercado donde la precisión, la durabilidad y la confiabilidad son factores decisivos, contar con un sistema de control de calidad robusto es fundamental.

Para lograrlo, las organizaciones deben apoyarse en equipos de medición avanzada, capaces de verificar cada detalle del proceso productivo. Pero ¿cuáles son los equipos más importantes y cómo ayudan a mantener la excelencia en la fabricación? En esta publicación te lo explicamos.

¿Por qué es tan importante el control de calidad en la producción industrial?

El control de calidad es mucho más que una etapa final del proceso: es una filosofía de trabajo que busca garantizar que cada producto cumpla con los estándares técnicos, normativos y de seguridad establecidos por la empresa o por la industria.

Su importancia radica en varios aspectos clave: permite detectar fallos o desviaciones durante la fabricación, optimizar los procesos productivos, reducir los costos derivados del retrabajo o del desperdicio de material y, sobre todo, asegurar la satisfacción del cliente final.

Implementar un sistema de control de calidad adecuado no solo mejora la precisión, sino que también incrementa la competitividad del negocio. Las empresas que logran mantener la uniformidad de sus productos proyectan una imagen de confianza, reducen reclamaciones y fortalecen su posición frente a la competencia.

Por ejemplo, al usar un equipo compacto de medición industrial para inspeccionar componentes electrónicos, el técnico puede verificar en tiempo real las dimensiones y tolerancias de cada pieza. Si detecta una desviación en el proceso de mecanizado, puede corregirla antes del ensamblaje, evitando fallos en serie y pérdidas económicas. Esto se traduce en productos más confiables y procesos más eficientes.

En sectores como el automotriz, metalmecánico, farmacéutico o alimentario, el control de calidad no es opcional, sino un requisito normativo. Cumplir con estándares internacionales como ISO 9001, ISO/IEC 17025 o ASTM es garantía de que los procesos están validados y los productos cumplen las exigencias del mercado global.

Tipos de equipos de medición industrial que necesitas en tu planta

Los equipos de medición industrial pueden variar según el tipo de producto o material con el que trabaje tu empresa, pero todos comparten un mismo propósito: asegurar que cada pieza fabricada cumpla con las especificaciones técnicas definidas en el diseño.

A continuación, te presentamos una clasificación general de los instrumentos más comunes y su función en el control de calidad:

1. Equipos para medir tamaño y forma

Estos equipos son esenciales para verificar las dimensiones, geometría y tolerancias de los productos. Garantizan que cada pieza se ajuste exactamente a los planos de diseño y a las exigencias del cliente.

Entre los instrumentos más utilizados se encuentran:

- Calibrador Vernier o pie de rey, para medir longitudes, diámetros y profundidades con precisión.

- Micrómetro, ideal para mediciones de alta exactitud en componentes mecánicos.

- Máquinas de Medición por Coordenadas (CMM), que registran coordenadas tridimensionales y permiten verificar geometrías complejas.

- Escáneres láser 3D, empleados para obtener modelos digitales exactos de piezas y compararlos con su diseño CAD.

- Medidores de rugosidad, que evalúan la textura superficial, crucial en piezas de fricción o sellado.

El uso combinado de estos instrumentos permite detectar desviaciones dimensionales desde las primeras fases del proceso, evitando errores que podrían comprometer la funcionalidad del producto final.

2. Equipos para medir dureza y resistencia

Estos instrumentos permiten determinar la resistencia de los materiales ante esfuerzos mecánicos, como la compresión, tracción o impacto. Con ellos se evalúa la durabilidad del material y su capacidad para soportar condiciones de trabajo exigentes.

Entre los más representativos están:

- Durómetros Rockwell, Brinell o Vickers, que miden la dureza superficial del material mediante la penetración de una punta.

- Dinamómetros, empleados para medir la fuerza o torque aplicado sobre una pieza.

- Máquinas de ensayo universal, que verifican el comportamiento del material ante diferentes tipos de carga.

Gracias a estos equipos, las empresas pueden garantizar que los materiales seleccionados sean adecuados para las condiciones de uso y prolongar la vida útil de sus productos.

3. Equipos para medir peso, masa y volumen

El control del peso y el volumen es fundamental para asegurar consistencia, uniformidad y eficiencia en la producción.

Entre los equipos más usados se incluyen:

- Balanzas analíticas y de precisión, para pesar con exactitud materiales o productos terminados.

- Medidores de volumen y densidad, que permiten verificar la composición y homogeneidad de los materiales.

Estos instrumentos son indispensables en industrias como la farmacéutica, alimentaria o de empaques, donde incluso una mínima desviación puede afectar la calidad o el cumplimiento normativo.

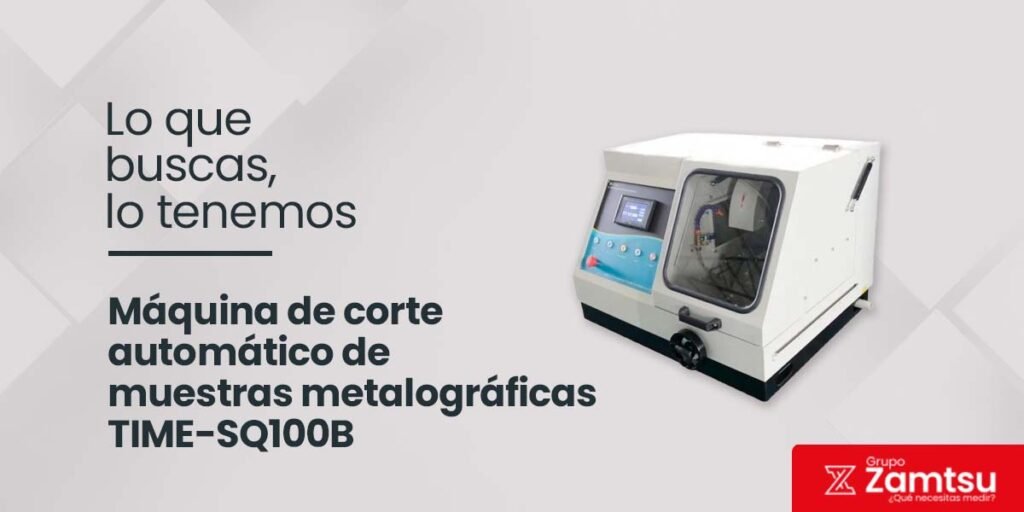

4. Equipos para análisis microestructural

La metalografía y la microscopía industrial son técnicas utilizadas para estudiar la estructura interna de los materiales, determinando su composición, tratamientos térmicos o presencia de defectos.

Mediante el análisis microestructural, es posible asegurar que los procesos de fundición, soldadura o templado se hayan realizado correctamente, manteniendo las propiedades mecánicas y químicas esperadas.

Instrumentos de metrología para controlar el ambiente y la maquinaria

El control de calidad no se limita solo al producto; también abarca el entorno y los equipos utilizados en la producción. Factores como la temperatura, la humedad o la alineación de las máquinas influyen directamente en la precisión de los resultados.

Equipos para monitorear condiciones ambientales

Estos instrumentos garantizan que las condiciones del ambiente industrial se mantengan dentro de los rangos establecidos.

Algunos ejemplos son:

- Termómetros infrarrojos y digitales, para controlar la temperatura de máquinas o materiales.

- Sensores de humedad, que previenen la alteración de materiales sensibles o corrosión.

- Detectores de gases, indispensables en entornos donde se manipulan sustancias volátiles o procesos de combustión.

Un ambiente estable permite obtener mediciones repetibles y productos consistentes, sin variaciones derivadas del entorno.

Equipos para verificar alineación y nivelación

Asegurar que la maquinaria esté correctamente instalada es vital para evitar vibraciones, desviaciones o defectos dimensionales.

Entre los equipos más utilizados destacan:

- Niveles láser, para comprobar la horizontalidad o verticalidad de estructuras y máquinas.

- Clinómetros o inclinómetros digitales, que miden el ángulo de inclinación con gran precisión.

Estos instrumentos ayudan a mantener la exactitud de los procesos productivos y prolongar la vida útil de la maquinaria.

¿Dónde conseguir los mejores equipos de medición industrial?

Antes de adquirir instrumentos de control de calidad, es importante evaluar las necesidades específicas de tu negocio. Define qué parámetros necesitas medir, el nivel de precisión requerido y las normas que deben cumplirse.

Posteriormente, investiga las marcas más confiables y verifica la disponibilidad de equipos en tiendas especializadas en metrología industrial.

En nuestro catálogo especializado encontrarás una amplia gama de equipos de medición profesional para control de calidad, desde instrumentos portátiles hasta sistemas automatizados de alta precisión.

Si aún no estás seguro de cuál es el más adecuado para tu proceso, contacta con nuestro equipo de asesores técnicos. Te orientarán en la elección del equipo ideal según tu tipo de industria, nivel de exigencia y presupuesto, asegurando que cada inversión se traduzca en precisión, confiabilidad y eficiencia para tu planta.